초순수 제조 UV 반응기 시뮬레이터 및 최적제어 의사결정지원 AI 시스템 개발

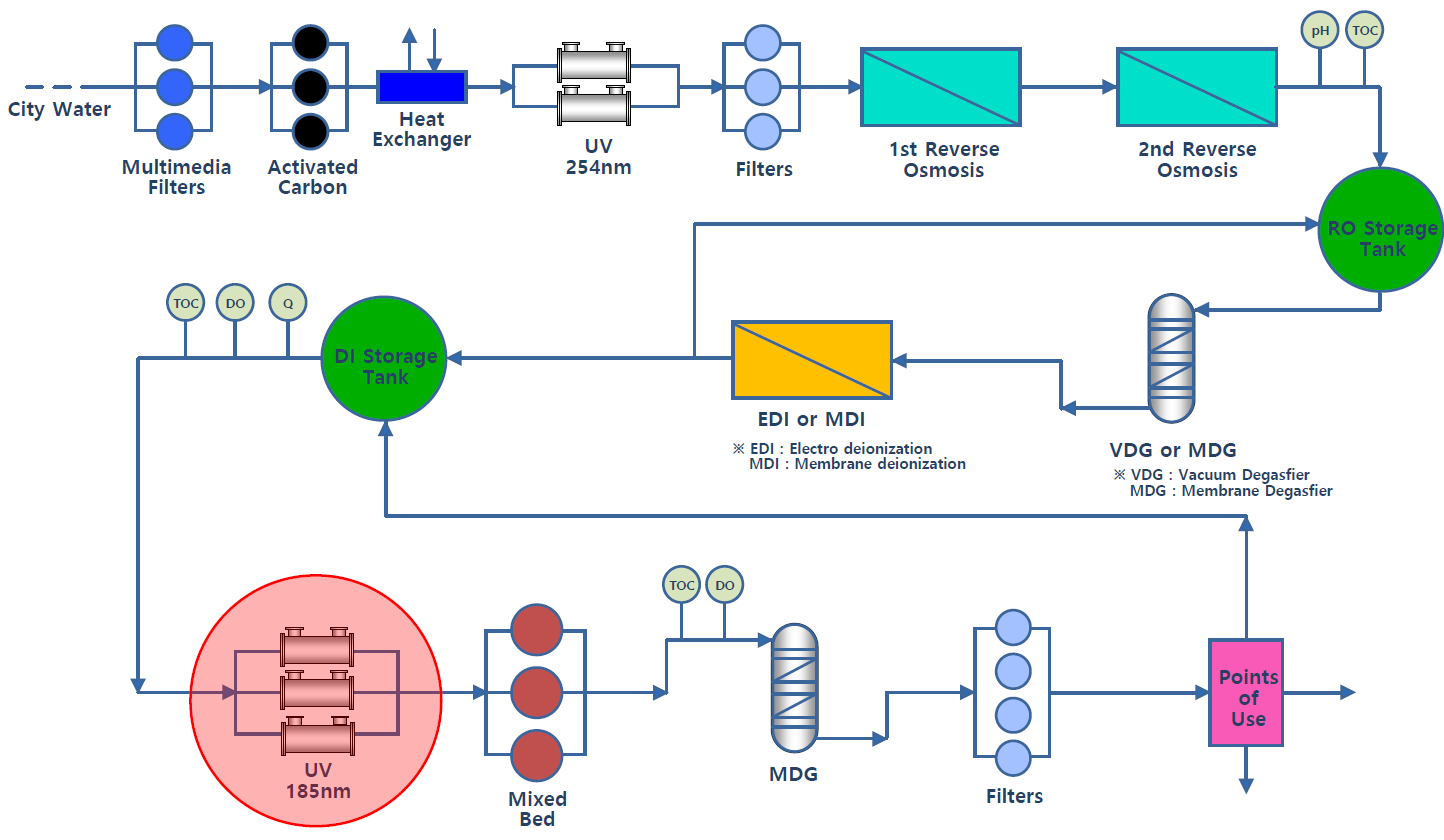

반도체, 제약, 화학등의 제조 공정에 필수적으로 사용되는 초순수(UPW)의 제조를 위한 UV 산화장치 시뮬레이터와 자동제어 AI 기술에 대해 설명합니다.

목차

목적과 배경

공업용 초순수(UPW) 생산 공정에서 UV 산화 장치는 총유기탄소(TOC, Total Organic Carbon)를 제거하는 핵심 설비 중 하나입니다. 전통적인 운전 방식은 “고정 출력 운전 → 램프 성능 저하 → 램프 수명 종료 → 일괄 교체”의 순서로 수행됩니다. 이러한 방식은 아래와 같은 단점을 갖습니다.

- 램프 간 편차와 열화(aging)를 무시한 일률 운전

- 불필요한 용존산소(DO) 과다 생성

- 램프 고장 시 즉각 대응 곤란으로 인한 일시적 수질 열화

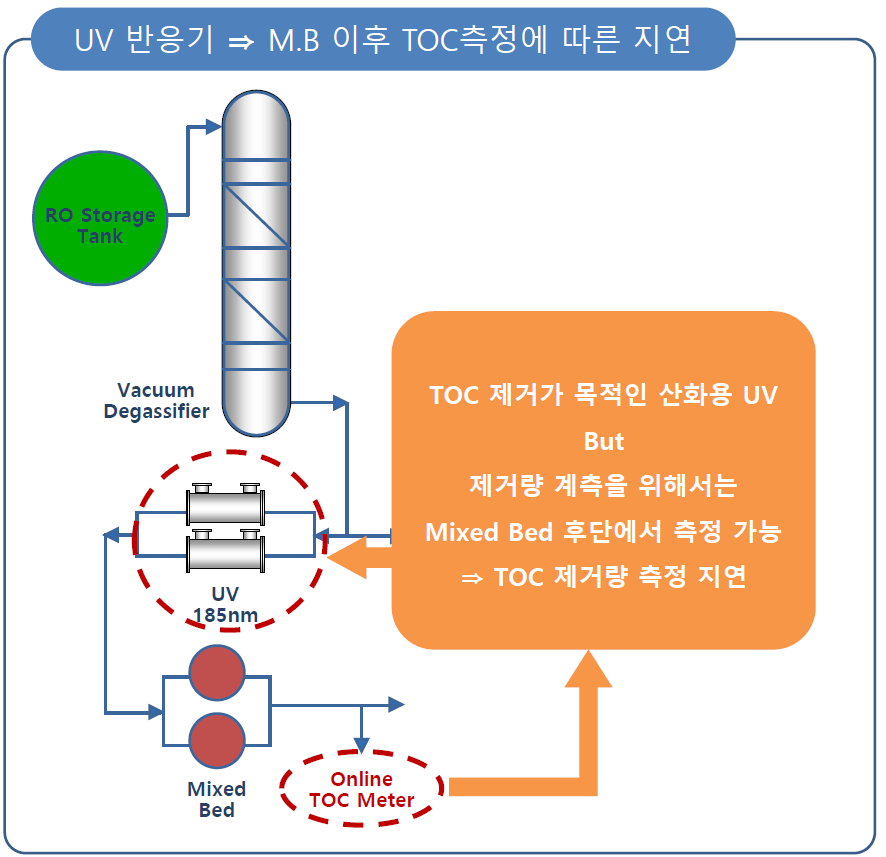

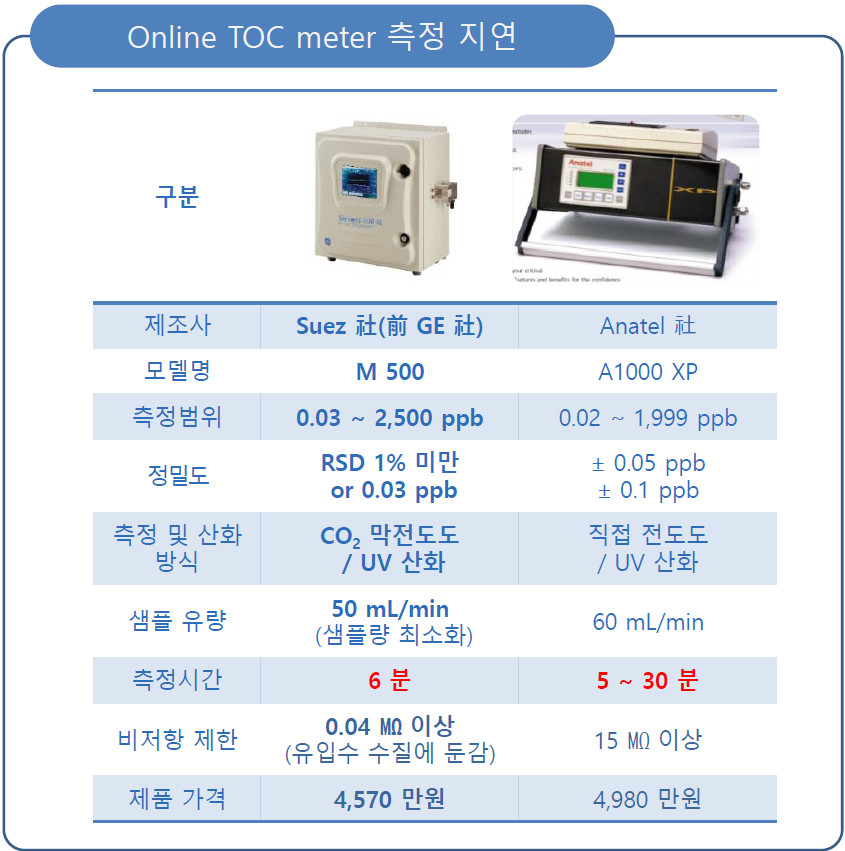

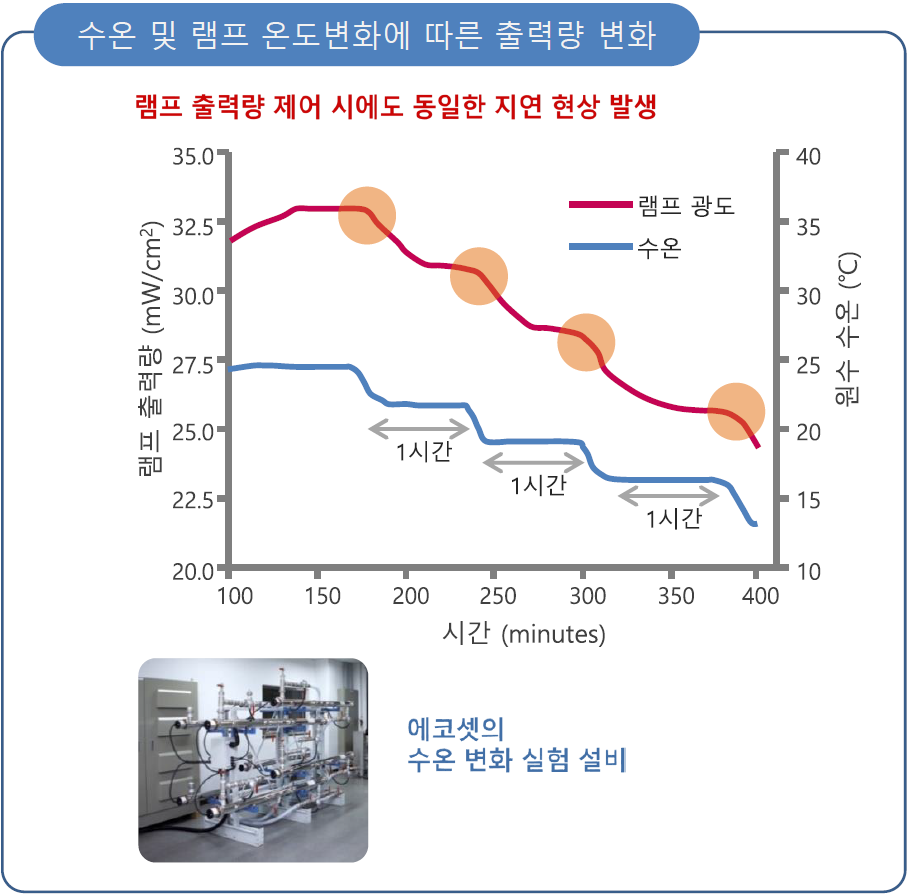

또한, 공정 말단의 TOC 계측은 계측기에 따라 보통 6–30분의 지연을 동반하므로 피드백 제어에 활용하기 어렵습니다. 이러한 제약을 해소하기 위해 AI와 디지털트윈 기술을 접목, 실시간 예측과 UV 산화 장치 PLC 연동 제어를 결합한 폐루프 운영 체계입니다.

기존 운전 방식의 한계

- 고정 출력(전력) 운전

- 램프별 광출력 편차와 시간 경과에 따른 Lamp Aging을 고려하지 못함.

- 불필요한 에너지 소비 및 DO 과다 생성으로 이어짐.

- 온라인 센서의 측정 지연으로 인한 제어 불가능

- 종단 TOC는 6–30분 지연 계측 → UV 산화기 제어에 사실상 활용 불가

- 고장 대응 지연

- 램프 고장, 출력 저하시 시 즉각 보상 곤란 → 교체 전까지 수질 영향

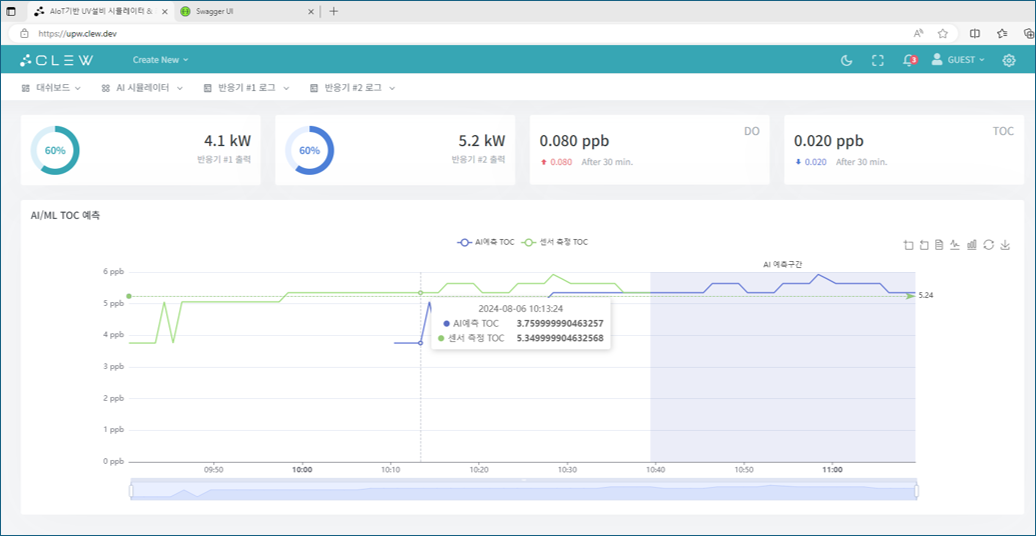

AIoT 기반 제어 시스템

제어 시스템은 센싱 → 디지털트윈(시뮬레이션) → 엣지/AI 예측 → 제어·실행으로 이어지는 계층 구조를 가집니다. 센서 데이터는 일정 시간 주기로 엣지 컴퓨터에 집계되며, AI 모델을 이용하여 미래 시간 윈도우에 대해 종단 TOC 품질과 설비의 상태를 예측합니다. 제어 로직은 예측 결과에 따라 램프 전력·점등 수를 조정하고, PLC에 실행 명령을 전달합니다. 결과는 기존 HMI/SCADA에 시각화하거나 별도의 감시 모니터링 화면을 통해 확인할 수 있습니다.

- 데이터 수집(센싱)

- 공정 주요 지점에서 TOC, DO, 유량, 압력, 전도도(µS/cm) 등 핵심 품질·운전 변수를 주기적으로 수집합니다.

- UV 산화 장치 측정치는 램프별/그룹별 전력, 온·습도(선택), 운전 상태(on/off/fault)를 포함합니다.

- 실시간 시뮬레이션(디지털 트윈)

- 센서 측정이 불가능한 정보는 CFD, 광화학 시뮬레이션을 통해 도출합니다.

- 센서 데이터는 현장의 엣지 컴퓨터로 수집되고, UV 산화 장치 제어 PLC와 양방향으로 연동됩니다.

- 센서 데이터와 시뮬레이션 결과를 결합하여 램프별 상태, 반응기 상태 등을 추정합니다.

- 엣지 AI 시스템

- 엣지 장비가 실시간 스트림을 수집·전처리하고, AI 예측 모델을 로컬에서 구동합니다.

- 예측 결과는 감시 모니터링 화면에 표시되고, 제어 로직을 통해 PLC 제어량으로 변환되어 UV 램프에 반영됩니다.

데이터셋 구성과 AI 예측 모델

- 시계열 데이터셋

- 입력 데이터: 시점

t에서의 가용 센서 데이터(TOC/DO/유량/압력/전도도 등) + UV 운전조건(UV 산화 장치 및 램프의 전력/상태) - 라벨 데이터: 말단 계측 목표 성능(TOC 등)

- UV 산화와 무관한 성능 항목은 라벨에서 제외하여 모델 혼선을 방지합니다.

- 입력 데이터: 시점

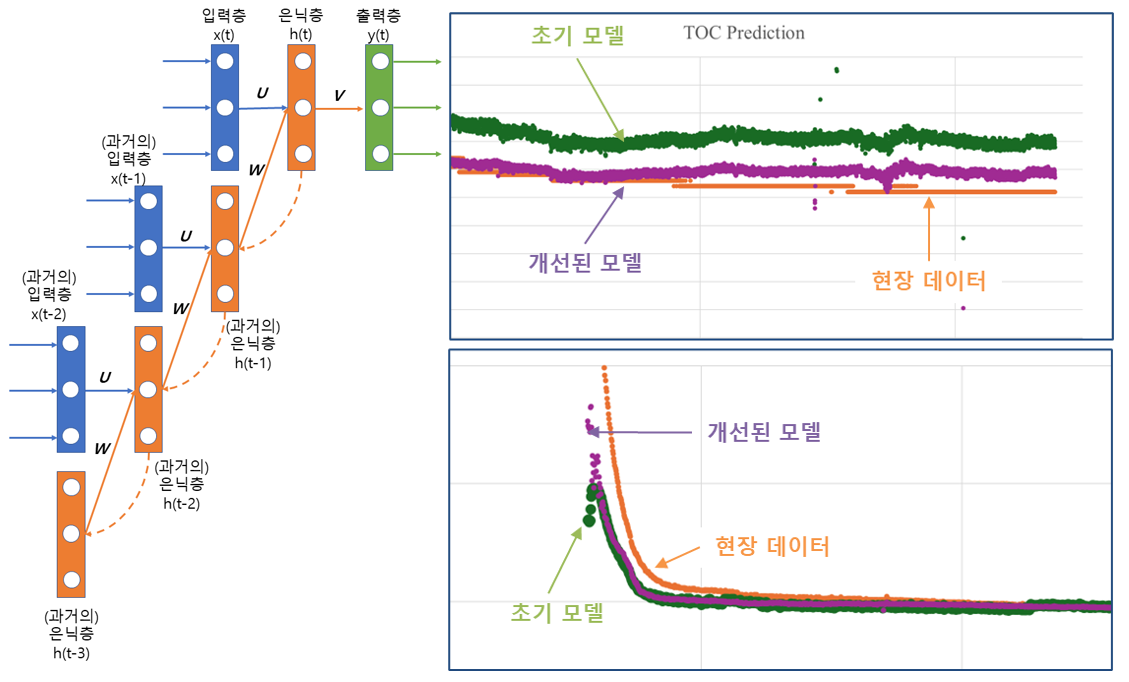

- 모델 구조

- 시계열 회귀 모델에 기반한 알고리즘을 이용하여 AI 모델을 구성합니다. (계측 지연·공정 동특성 반영)

- 현장의 상태(학습 데이터의 양·센서 구성)가 변하면 모델 입력 차원 및 하이퍼파라미터를 재조정합니다.

- 실시간 예측

- 엣지에서 일정 주기로 최근 윈도우 데이터를 입력하여, “현 시점 운전 조건이 지속될 때, 미래에 말단 TOC가 기준치를 만족하는가?”를 선행 예측합니다.

- 예측치는 제어 로직의 목표 판단 근거가 됩니다.

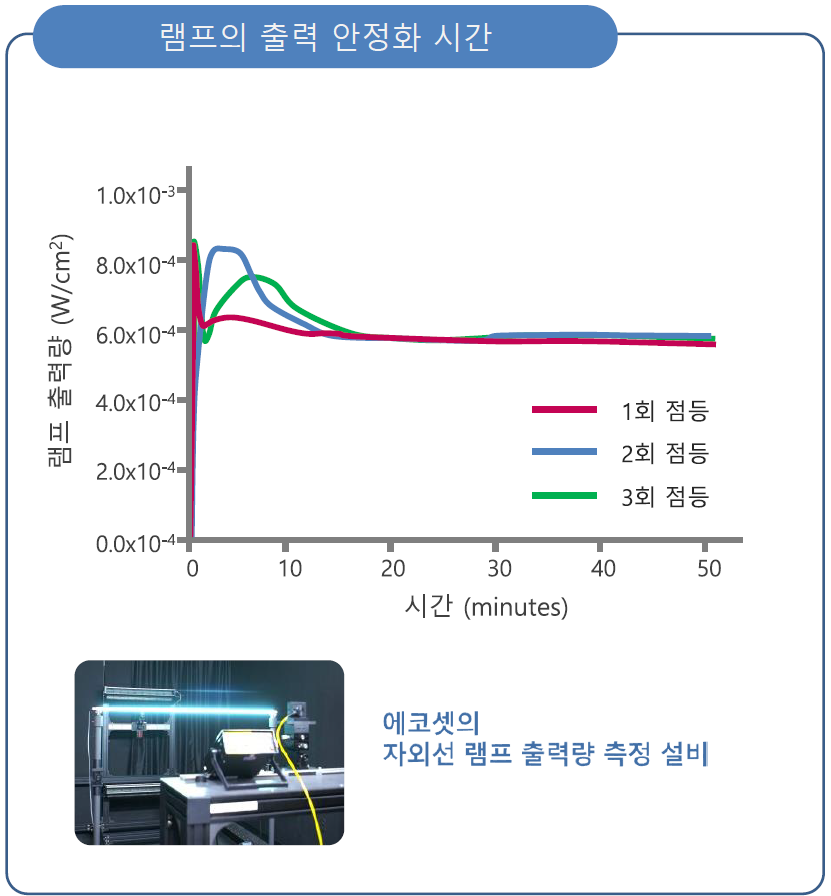

램프 불확실성과 보상 운전: 시뮬레이션 결합

- UV 산화 장치의 구조적 제약으로 램프 광도 센싱(조도/카메라)은 어렵고, PLC에서는 램프 별 입력 전력만 확인 가능합니다.

- 현장 운용 결과, 램프는 제조사 명시 수명(보통 ‘정격의 75% 출력 도달 시간’) 전후에서 편차가 나타나며, 불량에 따른 간헐적 꺼짐(fault)이 발생할 수 있습니다.

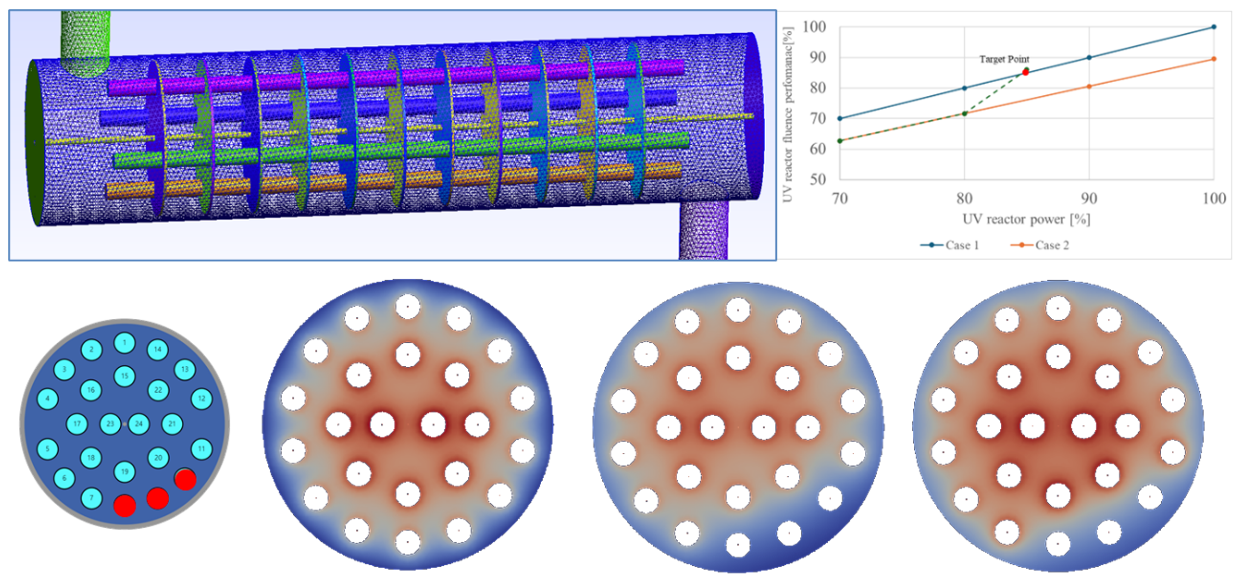

- 이를 보완하기 위해 반응기 모델링과 방사 강도 분포 시뮬레이션을 병행합니다.

- 시뮬레이션 입력

- 공정 품질 데이터 (TOC/DO 등), 운전정보(램프 전력/상태), 반응기 형상(내부 반응 영역)

- 개별 램프 강도 값을 변화시키며 UV 반응기 유효 반응량 변화를 탐색합니다.

- 보상 전략

- 특정 램프 꺼짐/열화 가정 시, 주변 램프의 전력 증분 조합으로 목표 반응량(TOC 저감)을 만족시키는 설정을 산출 → PLC로 즉시 전달하여 일시적 수질 열화를 최소화합니다.

- 시뮬레이션과 현장 예측을 연계·보정하여 점진적으로 정확도를 향상합니다.

기대 효과

본 AIoT 기반 UV 산화 장치 제어 시스템은 반도체 제조용 초순수 공정의 품질 안정성, 운전 비용, 장애 대응력, 산업 경쟁력 전반에 걸쳐 실질적 개선 효과를 제공합니다. 특히 반도체 제조와 같이 고비용·고정밀 공정에서, 운영 비용을 30% 이상 절감할 수 있는 잠재적 효과가 있습니다.

- 품질 안정성 향상 계측 지연(6–30분)을 AI 예측으로 보완하여 선제적 제어가 가능해집니다. 이로써 실시간 대응이 어려운 기존 방식 대비 TOC 기준 충족률이 크게 향상되며, 불필요한 품질 리스크를 줄일 수 있습니다.

- 운전 비용 절감 불필요한 100% 고정 운전을 회피하고, 최소 필요 전력 조합으로 운영함으로써 전력 소모와 램프 교체 비용을 절감합니다. 시뮬레이션 결과, 반도체용 UPW 공정의 전체 운영 비용을 30% 이상 절감할 수 있는 효과가 기대됩니다.

- 장애 내성 강화 램프 꺼짐이나 성능 편차 발생 시, 시뮬레이션·예측 기반 보상 운전을 즉시 적용하여 수질 충격을 최소화합니다. 이는 돌발 상황에서도 안정적인 초순수 품질을 유지하는 데 기여합니다.

- 산업 경쟁력 제고 예측 기반의 다목적 제어 전략은 에너지·품질·수명 간 균형을 최적화합니다. 이를 통해 공정 신뢰성을 높이고, 글로벌 반도체 제조 시장에서 친환경·고효율 운영 모델로 차별화할 수 있습니다.

Acknowledgements

- 본 결과물은 환경부의 재원으로 한국환경산업기술원의 고순도 공업용수 국산화 기술개발사업의 지원을 받아 연구되었습니다.(20210032002)

- This work was supported by Korea Environment Industry & Technology Institute(KEITI) through High Purity Industrial Water Domestic Production Technology Development Project, funded by Korea Ministry of Environment(MOE)(20210032002)

- 이 기술은 수처리 전문기업인 (주)에코셋과 협동연구개발(R&D) 결과물의 일부입니다.